L’IMPRESSION 3DP: PAS UNE REVOLUTION,

MAIS UNE EVOLUTION

Où en est l’impression 3D métallique et vers quoi évolue-t-elle?

Malgré les promesses maintes fois entendues, l’impression 3D métallique – également appelée 3DP – se fait toujours attendre. Cette technologie de fabrication additive reste-t-elle hors de prix, trop lente, trop compliquée, … ou est-elle enfin sur le point de s’imposer?

POUR

POUR

Les avantages de la fabrication additive, ou additive manufacturing, sont clairs – comme on nous le laisse croire du moins. Pour n’en citer que quelques-uns: économies sur les matières premières (plus de déchets, que des ajouts), économies sur les stocks et le transport, sur les moules et sur les coûts de production. La technologie 3DP permet de créer des géométries très complexes, des formes qu’on ne pourrait pas produire par injection, ni par n’importe quelle autre technique. On peut faire une croix sur le gaspillage d’énergie lié au transport des machines, des pièces et des produits, un simple fichier STL suffit! Pour les adeptes, l’impression 3D est sur le point d’ouvrir les portes à une grande révolution au sein de notre culture de production – et ce, depuis un moment déjà ...

CONTRE

Si l’impression 3D peine à s’imposer, cela peut s’expliquer par plusieurs facteurs:

Tradition

Pendant des siècles, notre industrie a ciblé la fabrication de grandes séries de produits identiques, pour réduire le prix à l’unité de manière drastique.

Conception

La conception des machines et pièces a toujours été le fruit de méthodes de développement traditionnelles. Ce n’est pas idéal pour l’impression 3D: pour répondre aux exigences, les pièces doivent être retravaillées pour garantir un résultat résistant et stable.

Certification

Souvent, les produits n’offrent d’ailleurs pas la garantie de répondre à toutes les exigences propres à la pièce produite.

Coût

Le coût par impression 3D est plus élevé à la pièce que celui de la production de masse. Même si l’on n’a besoin que d’un ou de quelques exemplaires, cela représente une fameuse barrière psychologique.

Consommation d’énergie

Le coût élevé de l’impression métallique est lié aux coûts énergétiques que cela implique pour alimenter des lasers adaptés.

Durée

Beaucoup de procédés AM prennent beaucoup de temps.

Warping

Pour beaucoup de procédés additifs, le matériau est chauffé jusqu’au point de fusion, ce qui peut entraîner des tensions et des déformations internes.

Dépassement

Les éléments dépassants d’un objet doivent souvent être soutenus par une structure qui sera retirée plus tard, au terme de la fabrication.

Finitions

Dans le cas de la production par frittage de métaux, surtout, les finitions sont souvent indispensables (par exemple, par fraisage CNC).

UN NUAGE D’INNOVATIONS

Aucune révolution, donc. La conséquence du fait que l’on ne dispose plus d’une seule méthode de production, mais bien de dizaines de techniques – parfois très différentes, chacune ayant ses avantages, ses inconvénients et ses champs d’application. Aperçu des techniques d’impression métallique:

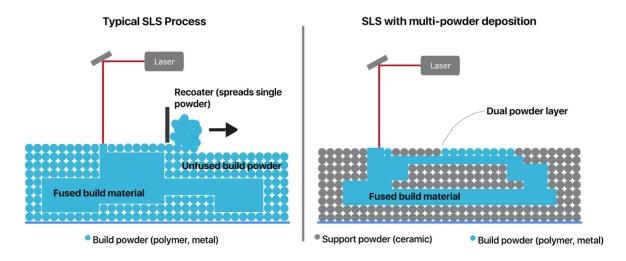

DMLS

Le direct metal laser sintering (DMLS), qui comprend le selective laser sintering (SLS) et le selective laser melting (SLM), est le plus populaire. Ce système utilise une source d’énergie, comme un laser ou un rayon d’électrons, pour faire fondre de manière uniforme les minuscules billes de métal localement en surface, jusqu’à obtenir une couche supplémentaire.

DED & LMD

La Directed Energy Deposition et le dépôt métallique par laser (Laser Metal Deposition – LMD) sont des méthodes qui se rapprochent de l’impression 3D ‘classique’ à l’aide d’un filament plastique. Ici, l’énergie laser est utilisée pour faire fusionner une poudre appliquée à l’endroit voulu à l’aide d’un bras robotisé.

Spécialités

D’autres procédés se distinguent par les fins spéciales pour lesquelles ils ont été développés. L’EBM (Electron Beam Melting) utilise un rayon d’électrons ultrarapide et précis, et très puissant, mais qui nécessite une application à très haute température et sous vide. Cette technique est surtout utilisée dans le cadre de projets militaires et dans l’aérospatiale, ainsi que des techniques apparentées comme l’EBAM (Electron Beam Added Manufacturing) et le LENS (Laser Engineering Net Shape).

MATERIAUX

On peut imprimer dans quasi n’importe quel métal: aluminium, acier, laiton, cuivre, bronze, argent, or, platine, ... Même les matériaux extrêmement ‘difficiles’ comme le titane, l’inox ou encore l’Inconel®, comptent parmi les possibilités. Pour les métaux nobles, l’or était très prisé par le passé pour un modèle vraiment tendance, ou l’on utilisait toute matière à fusionner. Puis, l’on s’est tourné vers la méthode de la cire perdue sur le métal. Mais actuellement, on opte de plus en plus pour une impression directe en métaux nobles.

Mélanges avec le plastique

La tendance s’oriente vers l’impression de matériaux métalloïdes (qui rappellent le métal), c’est-à-dire des métaux mélangés à du plastique. C’est ce qui permet l’impression ‘desktop metal printing’ avec poudre ou filament – même si le produit nécessite encore un traitement à très haute température et doit posséder certaines caractéristiques mécaniques pour mettre en avant le matériau massif.

OU EN SOMMES-NOUS?

Bien que le McKinsey Global Institute annonce un impact décisif de ces technologies dans l’industrie dès 2025, soit bien en retard par rapport à l‘Internet des Objets et aux techniques de pointe en robotique, le marché progresse petit à petit. Il s’étend de plus en plus. A l’origine, l’impression 3D servait surtout à la production de prototypes et de modèles de démonstration (à l’échelle ou non); et aujourd’hui, elle sert déjà à la fabrication d’implants médicaux et de pièces pour l’aérospatiale.

Le monde réel

Les constructeurs automobiles comme Mercedes utilisent aussi l’impression 3D pour la production de petites séries de pièces, tandis qu’aux Etats-Unis, plus d’un tiers des impressions 3D métalliques sont déjà destinées à une utilisation pratique. Le format – l’une des principales limites de l’impression 3D – est de plus en plus grand. La plus grande imprimante métallique fermée permet une enveloppe de construction max. de 800 x 400 x 500 mm. Aux Pays-Bas, MX3D a réalisé un pont métallique imprimé en 3D d’env. 12 m de long.

ET L’AVENIR?

Lors de la 3D Printing Materials Confrence, organisée sur le Brightlands Chemelot Campus (fin avril 2018) à Geleen aux Pays-Bas, l’impression multimatériaux a fait beaucoup parler d’elle. L’année passée, HP a présenté sa Fusion Jet Technology qui permet d’imprimer des matières synthétiques composées de plusieurs matières premières (métaux, colle, résine, verre, etc.) et d’obtenir des caractéristiques très diverses (résistance, transparence, élasticité, etc.) – et c’est incroyable – même par voxel (pixel cubique). La technique offre (sur le long terme) d’immenses perspectives, comme des appareils et leur électronique imprimés en un seul cycle.

Alliages de métaux

Alliages de métaux

Cet année, le Liégeois Aerosint a fait fort. L’entreprise a développé un procédé d’impression à partir de poudre qui permet de combiner plusieurs métaux, comme le fer et le cuivre, en un seul produit. La première question qui nous vient alors à l’esprit, c’est évidemment: comment gérer les différences de tensions mécaniques et thermiques des matériaux choisis? Kevin Eckes, chercheur chez Aerosint, explique: “Comme nous pouvons assurer une transition propre d’un matériau à l’autre, les tensions sont réparties sur un grand volume. Juste comme il faut, en fonction des différences de température et de charge. Les mélanges (gradations) peuvent aussi être réalisés en trois dimensions pour un résultat optimal.”

DANS LA PRATIQUE

Les applications possibles sont partout. La vitesse de production par injection est freinée, parce qu’il faut attendre entre chaque application que l’embout d’injection et la matrice refroidissent. En les imprimant en partie en acier et en cuivre conducteur de chaleur, on obtient un embout résistant à l’usure qui évacue plus vite la chaleur. On pourrait appliquer la technique aux céramiques résistantes aux températures élevées (ZrO2, p.ex.) et aux alliages de nickel et d’acier comme ceux dans les enveloppes anticombustion des navettes spatiales.

3D Hubs

3D Hubs est un réseau de plus de 7.000 services collaboratifs d’impression 3D répartis dans env. 140 pays. Un simple système connecté permet aux clients de trouver en ligne les fabricants les plus rapides et les meilleur marché du secteur à proximité. Les concepts et leurs caractéristiques peuvent être téléchargés et le résultat (garanti) peut être obtenu ou envoyé en deux jours en moyenne (même pour une injection ou un usinage CNC). 3D Hubs a publié un carnet pratique et à la point de l’actualité: The 3D Printing Handbook.