LA GLOBAL TOOL DETERIORATION ANALYSIS VOIT PLUS LOIN QUE L’USINAGE

Evaluer et améliorer le processus de production complet d’un fabricant

Les outils de coupe sont des éléments fondamentaux dans le processus d’usinage par enlèvement de matière. Selon la manière dont les outils sont choisis et appliqués, ils permettent de maximiser la productivité d’usinage ou génèrent des goulets d’étranglement dans la production. Cela dépend beaucoup de la gestion de l’utilisation de l’outillage par rapport au processus de production entier.

Les outils de coupe sont des éléments fondamentaux dans le processus d’usinage par enlèvement de matière. Selon la manière dont les outils sont choisis et appliqués, ils permettent de maximiser la productivité d’usinage ou génèrent des goulets d’étranglement dans la production. Cela dépend beaucoup de la gestion de l’utilisation de l’outillage par rapport au processus de production entier.

GLOBAL TOOL DETERIORATION ANALYSIS

Les outils de coupe sont par nature des consommables; ils s’usent jusqu’à ne plus être efficaces. Une approche traditionnelle de la gestion d’outils pour l’usinage par enlèvement de matière utilise uniquement l’analyse d’usure, axée sur la manipulation de matériaux d’outils, géométries et paramètres d’usinage pour améliorer la productivité et la tenue d’outil pour un usinage spécifique. La maximisation du rendement du processus de production entier dans un atelier exige toutefois la prise en compte d’une longue série de facteurs, outre l’usure de l’outillage seule. Il faut examiner l’usure de l’outillage de coupe ou, plus généralement, la perte de capacité de l’outillage dans le cadre du processus de production entier ou ‘global’.

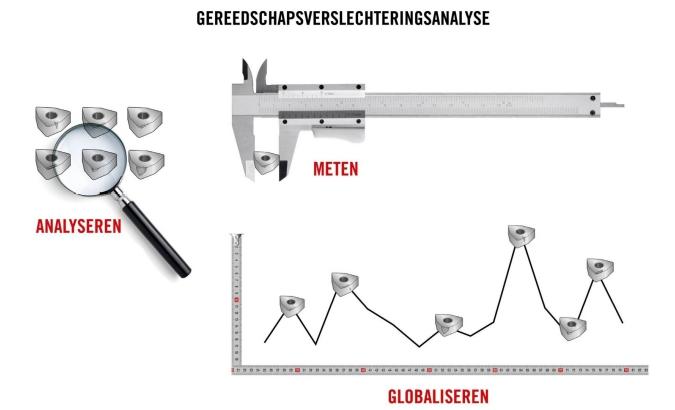

Evaluation des outils de coupe utilisés

La Global Tool Deterioration Analysis (GTDA) dépasse une mesure de base de l’usure de l’outillage avec des considérations liées à l’outillage, comme le temps consacré à la manipulation des outils et autres problèmes comme les coûts de production, l’organisation de l’atelier, l’attitude et les connaissances du personnel, la gestion du flux de valeur et les coûts de fabrication totaux. La GTDA est basée sur une évaluation régulière d’un grand nombre d’outils de coupe utilisés dans un atelier, sélectionnés au hasard, afin de se faire une large idée de leurs contributions à la fabrication complète sur le site.

La Global Tool Deterioration Analysis (GTDA) dépasse une mesure de base de l’usure de l’outillage avec des considérations liées à l’outillage, comme le temps consacré à la manipulation des outils et autres problèmes comme les coûts de production, l’organisation de l’atelier, l’attitude et les connaissances du personnel, la gestion du flux de valeur et les coûts de fabrication totaux. La GTDA est basée sur une évaluation régulière d’un grand nombre d’outils de coupe utilisés dans un atelier, sélectionnés au hasard, afin de se faire une large idée de leurs contributions à la fabrication complète sur le site.

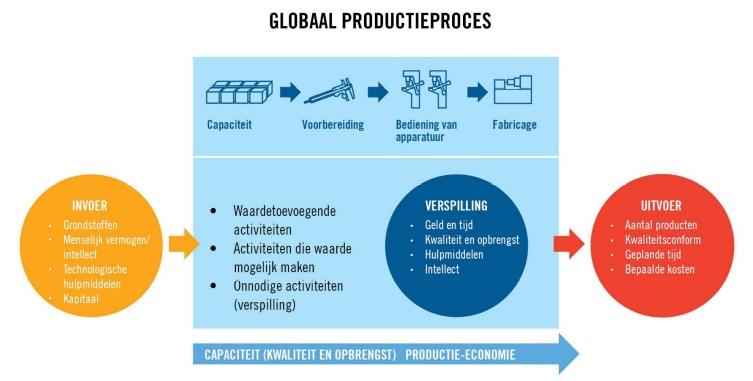

PROCESSUS DE PRODUCTION GLOBAL

L’étude de l’usure de l’outillage se limite généralement à un seul outil utilisé dans un usinage spécifique. Pour un avantage maximal, il faut toutefois examiner l’usure ou la perte de capacité de l’outillage par rapport à tout l’outillage dans les processus de production d’un site. Le processus de production commence par l’achat de matières premières et l’établissement du planning, impliquant l’utilisation d’intellect humain, de moyens technologiques et d’investissements de capital. Le processus se poursuit avec des activités ajoutant de la valeur et créant de la valeur, mais peut être limité ici par des gaspillages se soldant par la perte d’argent, de temps et de ressources intellectuelles, et altérant par conséquent la qualité des pièces et le rendement. La production est mesurée en termes de qualité des pièces, de quantité souhaitée et de temps et de coûts de production souhaités.

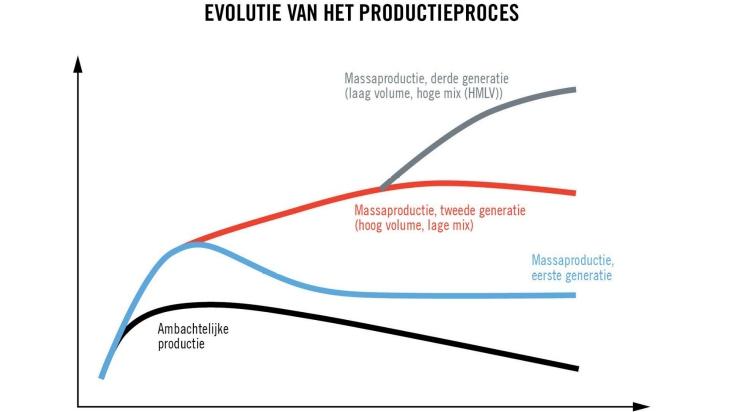

EVOLUTION DU PROCESSUS DE FABRICATION

Les méthodes utilisées pour analyser et prédire la tenue d’outil dépendent de la manière dont l’outillage est appliqué. Au fil des siècles, les processus de fabrication ont évolué, de la production de produits séparés au niveau artisanal à la production de masse de pièces standardisées. Une amélioration des méthodes de production a ensuite donné lieu à une deuxième génération de production de masse capable de produire des volumes de plus en plus importants de pièces similaires – un scénario avec un volume élevé, mélange de produits limité (HVLM). Aujourd’hui, la technologie numérique, telle qu’appliquée dans la programmation, la gestion d’outillage via des machines et les systèmes de manipulation pour pièces, est responsable d’une troisième génération de production de masse permettant une production HMLV avec un bon rapport coût/efficacité.

Bien que les principaux problèmes de performances restent les mêmes, à savoir atteindre un rendement en matière de coûts et de temps, une certaine qualité minimum et une certaine mesure de produit, les techniques de production de masse de la deuxième et de la troisième génération exigent différentes approches de l’analyse de la tenue d’outil. Dans un scénario HVLM de la deuxième génération, des pièces identiques sont fabriquées à partir du même matériau de pièce en des tirages pouvant durer des jours, des mois ou des années, avec le même équipement et le même type d’outillage. Dans cette situation, la gestion de la tenue d’outil est relativement simple. Le personnel de l’atelier utilise le prototypage et des tests pour déterminer la meilleure tenue d’outil moyenne, et divise ensuite la quantité de pièces souhaitée par la durée de vie attendue des outils distincts. Avec des données consistantes relatives à l’espérance de vie pour l’outillage, un atelier peut planifier des changements d’outils, maximisant l’utilisation des outils et favorisant une production continue.

Les méthodes de production HVLM sont toutefois de moins en moins utilisées. Pour atteindre un équilibre entre la demande et le stock de pièces, et satisfaire aux changements de construction continuels, les fabricants usinent de moins en moins de pièces en de longues phases de production invariables. Parallèlement, les stratégies de production de masse HMLV de la troisième génération sont appliquées de plus en plus. Les processus HMLV adaptables rapidement coïncident bien avec les objectifs de stock et d’ingénierie actuels, mais le processus de planification est bien plus complexe. Une série de production de dix pièces peut être suivie de phases de deux, cinq pièces ou même une seule pièce. Les matériaux de pièce peuvent varier de l’acier à l’aluminium au titane et les géométries des pièces peuvent être simples comme complexes. Il n’y a pas assez de temps ici pour déterminer la tenue d’outil au moyen de tests. Dans de tels cas, un atelier procède simplement à une estimation conservatrice de la durée de vie attendue d’un outil et pour jouer la carte de la sécurité, un nouvel outil est utilisé pour chaque série de production. Il est ensuite jeté, bien avant d’avoir atteint sa durée de vie productive réelle. Une approche plus générale de l’analyse de l’usure de l’outillage et des prédictions peuvent contribuer à réduire le gaspillage d’outillage de coupe.

Les méthodes de production HVLM sont toutefois de moins en moins utilisées. Pour atteindre un équilibre entre la demande et le stock de pièces, et satisfaire aux changements de construction continuels, les fabricants usinent de moins en moins de pièces en de longues phases de production invariables. Parallèlement, les stratégies de production de masse HMLV de la troisième génération sont appliquées de plus en plus. Les processus HMLV adaptables rapidement coïncident bien avec les objectifs de stock et d’ingénierie actuels, mais le processus de planification est bien plus complexe. Une série de production de dix pièces peut être suivie de phases de deux, cinq pièces ou même une seule pièce. Les matériaux de pièce peuvent varier de l’acier à l’aluminium au titane et les géométries des pièces peuvent être simples comme complexes. Il n’y a pas assez de temps ici pour déterminer la tenue d’outil au moyen de tests. Dans de tels cas, un atelier procède simplement à une estimation conservatrice de la durée de vie attendue d’un outil et pour jouer la carte de la sécurité, un nouvel outil est utilisé pour chaque série de production. Il est ensuite jeté, bien avant d’avoir atteint sa durée de vie productive réelle. Une approche plus générale de l’analyse de l’usure de l’outillage et des prédictions peuvent contribuer à réduire le gaspillage d’outillage de coupe.

POSSIBILITES DE RENDEMENT BINAIRES

Les méthodes de fabrication HMLV changeant rapidement augmentent la difficulté d’atteindre des rendements élevés pour les usinages à la machine. Dans le cas de la production HVLM à long terme, des tests et des adaptations permettent d’atteindre des pourcentages de rendement de plus de 90%. De l’autre côté, la situation HMLV peut être binaire. Une série d’une pièce unique réussie signifie 100% de rendement, mais si l’élément est inacceptable ou qu’une pièce est défectueuse, le rendement est nul. Les exigences relatives à la qualité, aux coûts et au cycle utile restent les mêmes, mais le rendement direct devient une exigence absolue. Dans ce cas, éviter la cassure d’outil est la considération la plus importante. Un avantage, c’est que l’usure de l’outillage est un souci minimal dans les situations de courte durée et qu’un atelier peut appliquer, dans les limites du raisonnable, des paramètres de coupe plus agressifs et plus productifs.

SAVOIR-FAIRE

Les séries de production HVLM de longue durée et invariables tendent à minimiser l’importance de la contribution humaine au processus de production. Après l’initiation d’une longue série de production, les activités peuvent être en grande partie automatisées. Même lorsqu’un opérateur participe à chaque transition entre des pièces, la nature répétitive de ces situations minimise l’influence des opérateurs et programmeurs. La flexibilité est inutile et est parfois même découragée. Les scénarios HMLV changeant rapidement soulignent, au contraire, le rôle de l’homme dans le processus, jusqu’au point où les activités exigent une forme de savoir-faire traditionnel. Ici, créativité et flexibilité s’imposent pour adapter les activités efficacement aux pièces et aux conditions de coupe changeant constamment, caractéristiques de l’usinage HMLV.

ACCENT SUR LES PROCESSUS

De nombreuses tentatives d’analyse du processus de production se concentrent sur la révision des résultats finaux par rapport à la tenue d’outil et la production de pièces, sans examen minutieux du processus même. Les problèmes liés aux outils de coupe, mais pas directement à la tenue d’outil peuvent passer inaperçus et causer des goulets d’étranglement dans la production. Les ébarbures ne sont p.ex. généralement pas associées à la tenue d’outil, mais elles interrompent le processus de production, car un autre usinage doit être développé et implémenté pour les éliminer. La formation d’ébarbures est toutefois liée à la géométrie de l’outillage et aux paramètres d’usinage, et doit donc être prise en considération dans l’analyse de la perte de capacité de l’outillage. La cassure d’outil, autre problème généralement pas en rapport avec l’usure de l’outillage, est liée au matériau d’outil, à la géométrie, aux paramètres d’usinage ainsi qu’à d’autres facteurs pour l’outillage d’usinage.

EXCELLENCE OPERATIONNELLE

Elimination du gaspillage, flexibilité et variabilité sont les composants de base du rendement de production.Une analyse de la perte de capacité de l’outillage approfondie tient compte de cinq éléments d’excellence opérationnelle:

Elimination du gaspillage, flexibilité et variabilité sont les composants de base du rendement de production.Une analyse de la perte de capacité de l’outillage approfondie tient compte de cinq éléments d’excellence opérationnelle:

- avoir une idée complète du processus d’usinage total et de la relation entre l’usinage et le matériau de pièce;

- réduire le gaspillage avec des stratégies de production 'lean' et d’autres initiatives;

- les concepts de l’économie de production doivent être appliqués pour garantir la rentabilité;

- les objectifs de pourcentages de rendement doivent être considérés à la lumière du volume de production et de la diversité des pièces; la maximisation de la flexibilité doit être considérée comme une manière de minimiser les goulets d’étranglement, mais la variabilité doit rester sous contrôle pour assurer des tolérances de pièce conséquentes;

- l’importance du personnel de production doit être soulignée afin de tirer un avantage maximal de la source de connaissances et d’expertise unique et irremplaçable que représente ce facteur.

AUTRES CONSIDERATIONS

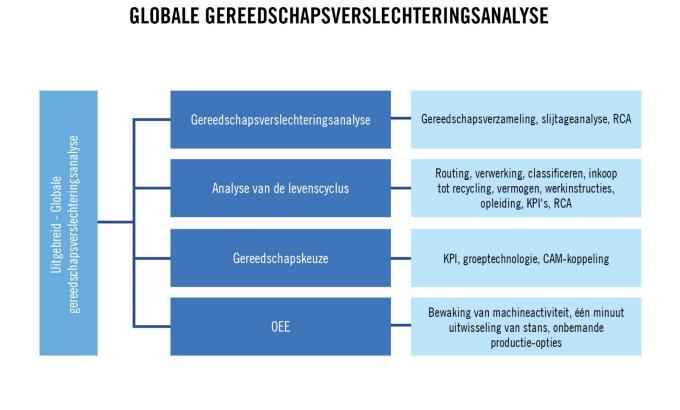

L’analyse d’outillage globale complète la mesure initiale de l’usure de la plaquette de coupe avec des analyses du rôle de l’outillage dans le coût total des biens vendus (coût), l’analyse de la procédure du changement en une minute (SMED – Single-Minute Exchange of Die), la gestion du flux de valeur (VSM – Value Stream Management) et les pourcentages pour le rendement de production OEE (OEE – Overall Equipment Effectiveness).

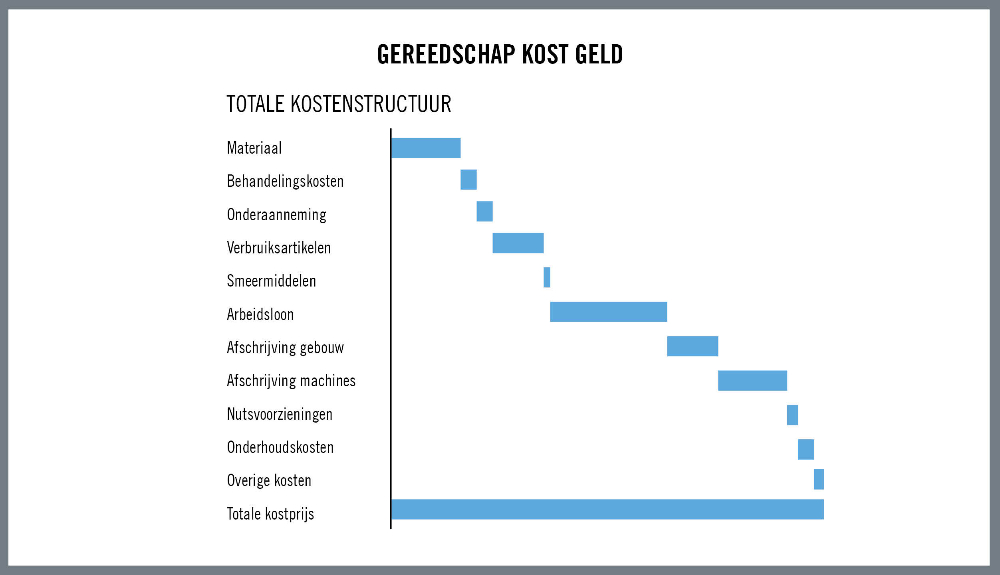

Coûts de production

La considération économique la plus élémentaire est claire: l’outillage coûte de l’argent. Le graphique 2 montre les coûts des différents éléments du processus d’usinage et les coûts totaux. Avec ces données, un atelier peut comparer et opposer les différents éléments des coûts de production, en vue de trouver des candidats pour des réductions de coûts se soldant par plus de rentabilité opérationnelle.

Single-Minute Exchange of Die

Single-Minute Exchange of Die

Autre facteur économique: l’outillage coûte du temps – le temps passé à manipuler l’outillage en dehors des usinages réels à la machine. Le temps consacré au changement d’outils et aux réglages d’outils est analysé via des techniques d’analyse SMED donnant aussi une idée des coûts outre les coûts d’usure et de remplacement d’outils. Une partie correspond à l’achat et à l’organisation de l’outillage, et au montage et au chargement de programmes dans l’outillage de la machine.

Overall Equipment Effectiveness

L’OEE détermine la part du temps de production disponible utilisée efficacement. Une analyse OEE indique les pertes et la progression de repères, et améliore la productivité grâce à l’élimination du gaspillage. Le temps total disponible pour la production est identifié et ensuite, l’analyse en déduit le temps d’arrêt planifié, les pannes imprévues, le temps de changement, les petits arrêts, le temps de la vitesse perdue, le réusinage et les pièces rejetées. Cela donne le temps d’usinage efficace, qui est exprimé sous la forme d’un pourcentage du temps disponible total. Une OEE de 100% – un objectif noble, mais quasiment irréalisable – signifie qu’une pièce est produite avec la qualité prescrite, aussi rapidement que possible, sans aucun gaspillage de temps.

Value Stream Management

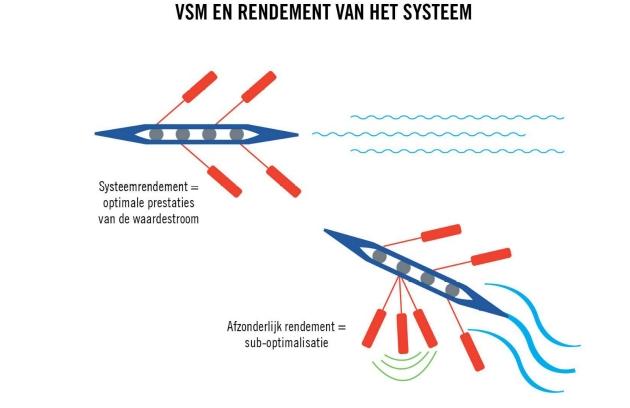

L’analyse VSM illustre la nécessité de mettre les améliorations de performances de tous les éléments du processus de production en équilibre. Dans la représentation graphique (à droite), on peut voir les effets de l’amélioration des performances d’un élément d’un système, sans amélioration d’autres éléments. Pensez à différentes personnes ramant dans un canot. De meilleures performances d’un seul rameur risqueraient même de dégrader les performances globales du canot.

L’analyse VSM illustre la nécessité de mettre les améliorations de performances de tous les éléments du processus de production en équilibre. Dans la représentation graphique (à droite), on peut voir les effets de l’amélioration des performances d’un élément d’un système, sans amélioration d’autres éléments. Pensez à différentes personnes ramant dans un canot. De meilleures performances d’un seul rameur risqueraient même de dégrader les performances globales du canot.

Les améliorations dans des parties du processus doivent être apportées sur la base de leur rapport avec l’ampleur et la diversité de la production, les propriétés de matériaux de pièce, les géométries, les exigences pour les machines et les systèmes de serrage de pièces, et autres points importants pour atteindre et conserver un processus de production généralement en équilibre.

LA GLOBAL TOOL DETERIORATION ANALYSIS

La GTDA est en fait un processus simple. Les arêtes d’un grand nombre d’outils choisis au hasard dans tout l’atelier sont examinées pièce par pièce afin de déterminer quelles arêtes sont usées. L’usure est classée selon le type et la taille. L’analyse de l’usure de l’outillage traditionnelle se concentre sur un outil dans un seul usinage; la GTDA collecte des informations sur l’usure de l’outillage et d’autres problèmes liés à l’outillage pour tout l’atelier et applique ensuite des analyses COGS, SMED, VSM, OEE et d’autres outils analytiques, en vue de collecter des données complémentaires pour la planification et l’exécution des programmes d’amélioration. Pour garantir le succès, un atelier doit certainement avoir la discipline nécessaire pour lancer un programme de GTDA et, tout aussi important, pour poursuivre l’examen de l’outillage et l’analyse des données sur une base régulière.

Une autre forme de discipline, à savoir l’honnêteté, s’impose également. Un atelier doit accepter les résultats de l’analyse avec honnêteté et objectivité, et être prêt à agir à la suite des constats, quelles que soient les traditions et la politique de l’atelier ou les opinions non étayées sur les paramètres d’application de l’outillage.

CONCLUSION

L’usure de l’outillage est inévitable et sa gestion est essentielle pour des usinages à la machine efficaces. Mais l’usure de l’outillage n’est qu’un exemple des nombreuses influences de l’outillage de coupe sur le rendement de l’ensemble du processus de production d’un site. La GTDA regarde plus loin que l’analyse de l’usure d’un seul type d’outillage et englobe aussi bien tous les outils dans l’atelier qu’un très large éventail d’influences importantes liées à l’outillage en dehors du processus de coupe.

GTDA: POURQUOI ET COMMENT?

Au zénith de l’ère de la production de masse avec un volume élevé de pièces identiques, l’usure de l’outillage était simplement mesurée, manipulée et équilibrée afin de maximiser la tenue d’outil et la production de pièces. Au fur et à mesure que les stratégies de production ont évolué vers une production plus just-in-time de composants non identiques, l’usure de l’outillage est devenue en soi un élément moins central du processus de production.

L’analyse de la perte de capacité de l’outillage globale constitue un élément important pour pouvoir évaluer et améliorer le processus de production entier. En examinant une sélection arbitraire d’outils couvrant tous les domaines d’usinage d’un site, et en appliquant ensuite différentes mesures, un fabricant peut se faire une idée complète et comprendre le rôle important que joue l’outillage dans l’ensemble du processus de production. La GTDA aide les ateliers à découvrir où les performances de l’outillage peuvent être améliorées afin d’accroître la productivité et où des problèmes liés à l’outillage pourraient créer des goulets d’étranglement responsables d’énormes pertes de temps et d’argent dans le processus de production.