CALCULS DE PRIX AUTOMATIQUES:

LE LOGICIEL FAIT PARTIE DU SERVICE

Aussi au niveau de l’assemblage?

Dans l’usinage de la tôle, la programmation est décisive pour le rendement. Dans cette optique, il convient de prendre des décisions importantes, à commencer par le choix des progiciels des fabricants de machines ou de la solution d’un offreur indépendant. Ce choix drastique a un impact direct sur l’organisation interne de votre entreprise. Par ailleurs, vous devez aussi songer à recourir à des utilisations complémentaires du logiciel, cela veut dire la programmation CAO—FAO classique. Ainsi vous pouvez laisser des modules de calcul calculer dans l’avant-trajet une offre de façon ultra rapide et automatique en tant que composante du service. Cela est déjà possible depuis tout un temps pour les éléments individuels et on y travaille désormais activement aussi au niveau de l’assemblage.

LIE AU FABRICANT OU PAS?

Les plate-formes sont génériques

Dans l’usinage de la tôle, la programmation pèse fortement sur le rendement final de votre processus. Presque tous les fabricants de machines de tôlerie ont développé des plate-formes logicielles performantes pour optimiser l’exécution des processus d’usinage sur tous les points possibles (vitesse, consommation de matériau …). Ces dernières années, on a encore ajouté une couche dans le cadre de l’Industrie 4.0 en reliant le coupage, le poinçonnage et le pliage. En partant du dessin – et cela est possible en DXF, DWG, STEP –, tous les déploiements et toutes les corrections liées au nettoyage des données, sont calculés automatiquement et finalement convertis en programmes NC.

Mais ce n’est pas tout. Via les interconnexions aux commandes de machine et au programme ERP, les programmes NC peuvent être envoyés vers les machines de façon automatique et la rétroaction vers, par exemple, les calculs a posteriori ou le regroupement de commandes différentes en vue de minimiser les déchets est gérée de façon générique. Ceci vous permet de rationaliser la chaîne complète et vous avez un aperçu parfait des pièces et de leurs positions. Et celui qui le désire peut encore aller un pas plus loin par l’analyse des données crées et ainsi retirer la quintessence du processus.

Plus de liberté

Tout cela semble fantastique – et cela l’est aussi en réalité, car on est déjà bien avancé – mais il y a pourtant anguille sous roche: la pratique reflète la théorie tant que toutes les machines sont du même fabricant, dans l’autre cas des problèmes apparaissent par manque de standard général. En termes simples, les machines de fabricants différents ne peuvent pas communiquer entre elles. Confronté à cette réalité, vous avez plusieurs options.

La plus évidente consiste à travailler avec un seul fabricant de machines pour tous les usinages. Par ailleurs, vous pouvez essayer de résoudre le problème de communication via un intégrateur mais tous les fabricants de machines ne soutiennent pas cette démarche. Une troisième option consiste à acheter des machines ‘vides’ et à contacter un fournisseur indépendant des fabricants pour le logiciel afférent. Cette méthode de travail est fréquente dans l’usinage par enlèvement de matière et est souvent appliquée au Royaume-Uni dans l’usinage de la tôle. Elle offre des avantages évidents.

Primo le problème de communication lié à l’Industrie 4.0 est d’emblée résolu. Secundo vous êtes plus libre dans vos actions; vous investissez une seule fois dans un environnement (logiciel) et ensuite rien ne vous empêche, du moins sur ce plan-là, de choisir une marque pour le travail au laser et une autre marque pour le pliage. Votre organisation interne ne doit pas du tout être adaptée, même si vous devez bel et bien tenir compte des outils si vous changez de fabricant. Et quid des mises à jour?

Si un fournisseur de logiciels veut rester pertinent, il est en tout cas contraint de s’adapter au rythme des fabricants de machines. Si une nouvelle version est prête, il doit suivre (il est vrai avec un certain retard). Et il est aussi important de relever que la logique de la machine est toujours respectée et que le logiciel ne se substitue donc pas à la machine. Les options propres à la machine restent tout simplement disponibles et librement accessibles.

CREATION D’OFFRE AUTOMATIQUE

Quand le choix est fait, vous pouvez envisager les autres options qu’offre le marché aujourd’hui. Est-ce que vous vous limitez à la pure programmation des usinages ou suivez-vous la trace des pionniers tels que 247 TailorSteel et Thyssenkrupp, et allez-vous recourir au logiciel (de calcul) pour automatiser également l’avant-trajet, ce qui résulte en une offre réaliste en moins de cinq minutes?

Bien entendu, la contrepartie est un investissement et vous devez bien analyser les processus de production et commerciaux pour la réussite d’un tel projet mais si votre approche est bonne, vous en récolterez les fruits. A commencer par la satisfaction du client. Une offre quasi instantanée est une forme de service qu ‘il appréciera sans aucun doute, certainement en ces temps de délais de livraison ultra courts. Par ailleurs, le nombre de demandes d’offre auprès de nombreux fournisseurs augmente et cela crée une pression administrative car le calcul d’une offre de prix prend du temps. De plus, la préparation du travail sera en grande partie facilitée, quand l’offre est convertie en commande. Sans parler de la précision.

Pour obtenir une proposition de prix réaliste, le logiciel calcule avec la consommation de tôle réelle (en utilisant le système d’imbrication automatique) et avec des temps d’usinage réels propres à la technologie de machine. Le logiciel extrait les données nécessaires du système FAO.

Comment cela fonctionne-t-il?

Aujourd’hui vous voyez apparaître de plus en plus de solutions front-end sous la forme d’un portail web externe (important!). Le client y charge son dessin. S’il s’agit d’un fichier Step 3D, le logiciel peut aussitôt se mettre au travail, du moins si les infos de matériau sont fournies. Pour les formats 2D, le client doit encore indiquer le matériau désiré, son épaisseur et sa quantité. Le pliage éventuel ne peut pas être déduit d’un tel fichier mais ceci est évident. Ensuite, votre serveur de processus local, installé en sécurité derrière un firewall, reçoit le dessin et les données.

Ce qui suit ne diverge guère du déroulement du travail avec une plate-forme développée par le fabricant de machines. Ici aussi le logiciel CAO-FAO intégré analysera le dessin et le divisera en travail de coupe, de poinçonnage et de pliage. Les déploiements sont à nouveau calculés de façon automatique et les données 2D nettoyées: contours ouverts, doubles lignes … le progiciel corrige dans les limites postulées. L’étape suivante consiste à calculer une offre de prix basée sur les temps d’usinage, la consommation de tôle et les choix commerciaux. Ceci est ultra rapide, si bien que le client ne doit attendre que quelques minutes. Si le client accepte l’offre de prix, la préparation du travail complète est d’emblée terminée, si bien qu’on peut envoyer par quelques clics de souris les programmes NC vers les machines et les y combiner avec les commandes existantes.

L’important, pour terminer, est de prévoir un lien avec le système ERP en vue des calculs a posteriori (simples), via un terminal ou via les commandes de machine. Ainsi on accède à toutes les données au niveau de la commande client. Une solution front-end n’est utilisable que si le client a déjà tourné tout un temps avec la solution locale et a ainsi expérimenté les problèmes potentiels de façon interactive.

Facteurs de succès

Dans ce genre de projets, l’essentiel n’est pas de calculer les temps d’usinage ou la consommation de tôle, et même pas l’analyse du dessin. Le défi se cache surtout dans la captation des choix commerciaux. En effet, nous supposons que les clients fidèles avec de gros volumes bénéficient d’un meilleur prix que les acheteurs occasionnels en petites quantités. Tenez-vous compte de l’urgence de la commande dans le calcul du prix? De tels aspects sont personnalisables car liés à l’entreprise, le reste dépend largement de la technologie de machine.

Les fluctuations des prix de matériau peuvent être supportées par la synchronisation deux fois par jour du logiciel de calcul avec le progiciel ERP dans lequel les prix sont mis à jour. Outre ces aspects liés aux calculs, la possibilité d’utiliser un logiciel de pliage, de coupage ou de poinçonnage spécifique et le fait de ne pas recourir à des tableaux représentent un atout.

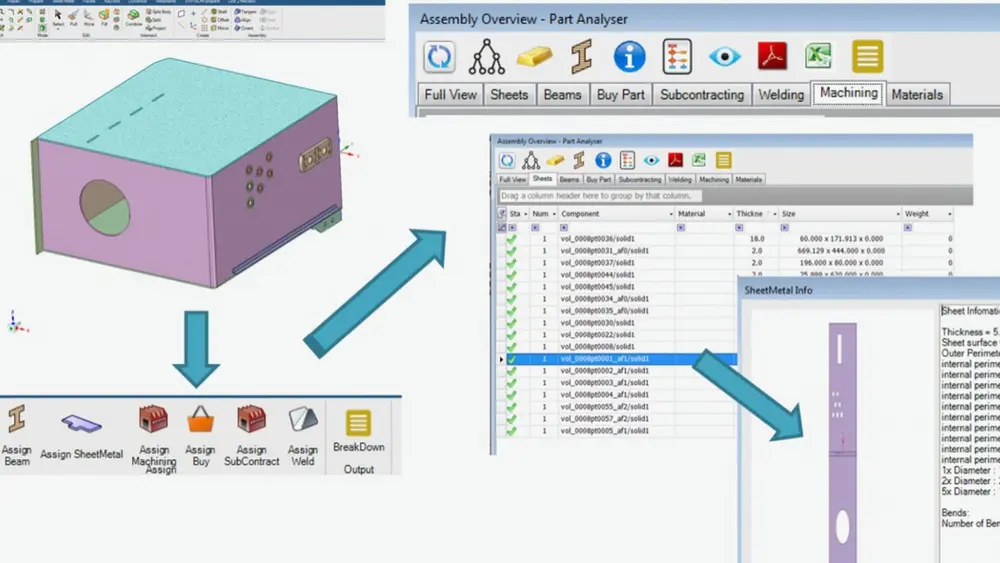

UN NOUVEAU CHAPITRE: ASSEMBLAGES

Les solutions commentées concernent des éléments individuels. Elles ne sont plus totalement neuves, même si le calcul de prix automatique notamment ne soit réellement arrivé à maturité que ces dernières années. La technologie se développe constamment à tel point que le pas vers des assemblages complets a été franchi récemment. Le logiciel analysera les dessins et les divisera en travail de tôlerie, éléments d’usinage, pièces à acheter, travail de soudage … L’output définitif est une sorte de ‘bill of material’: une liste d’éléments spécifiques par groupe d’usinage avec toutes les données afférentes (dont les infos géométriques) nécessaires au logiciel pour calculer les prix.

Par rapport aux éléments individuels, la complexité est nettement accrue, ce qui nécessite plutôt un travail semi-automatique pour aboutir à une telle listes d’éléments. Au niveau de l’assemblage, vous êtes confronté à des interprétations. Une pièce en L peut se voir comme une pièce de pliage, ou vous achetez une tôle et en découper un morceau au laser. Les soudures sont encore plus difficiles parce que ceci n’est pas encore restitué dans des normes. Quelqu’un doit donc indiquer quel type de soudure doit être réalisé du point A au point B avant de laisser le logiciel calculer. En résumé, un support humain reste exigé au niveau de l’assemblage. Pour l’instant …