Le bénéfice est dans la manutention et le logiciel

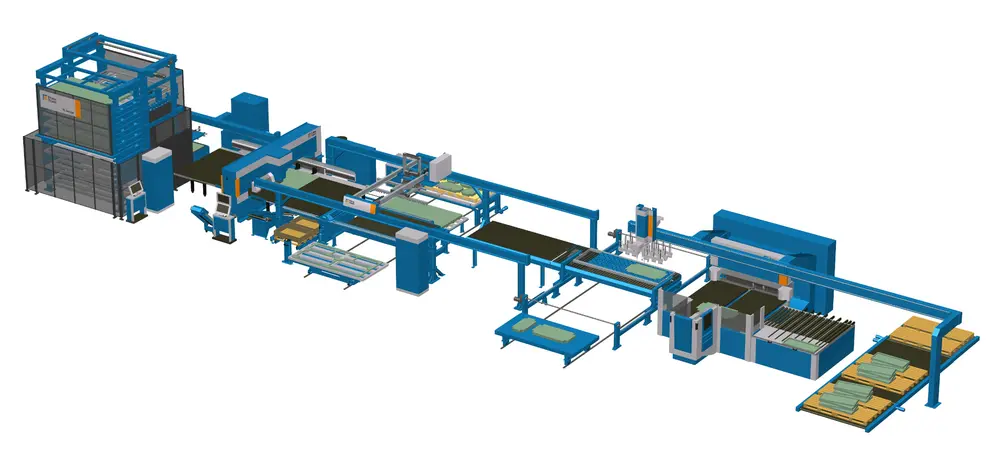

Prima Power fournit deux lignes d'usinage à Brink

La modularité est le facteur de réussite de la circularité. C'est pourquoi Brink Industrial a investi dans une ligne d'usinage modulaire de Prima Power. La combinaison d'une combilaser, d'une cellule de pliage et de systèmes de manutention avancés permet à l'entreprise néerlandaise de Hogeveen d'usiner les petites et grandes séries pratiquement sans intervention humaine. Une deuxième ligne se connecte parfaitement.

L'accent sur la circularité

Brink est spécialisé dans la fourniture de solutions en série, spécifiques au client, pour la tôle fine.

André Knol, directeur des opérations: "Auparavant, la grande force de notre entreprise résidait dans la flexibilité. Le portefeuille comportait 180 types de traitement standard et travailler efficacement n'était pas une priorité absolue. Aujourd'hui, cependant, le travail doit être à la fois flexible et efficace, compte tenu d'un marché du travail très étriqué."

C'est pourquoi la direction actuelle a travaillé au repositionnement de l'entreprise ces dernières années. Le travail de la tôle fine en (moyennes) séries est resté le point de départ, mais un fort accent sur la circularité et la durabilité a été ajouté. Une approche désormais connue sous le nom d'"Industrie 5.0".

Wido van den Bosch, directeur général et pionnier de la circularité chez Brink, déclare: "Nous donnons corps à ce thème en fabriquant des produits qui s'inscrivent dans un environnement circulaire, mais aussi en (ré)utilisant nos propres produits, pièces et matières premières de la meilleure qualité possible. Enfin, nous aidons nos clients à inclure le thème de la circularité dans leur propre conception."

Ligne modulaire LPBB

Cette nouvelle vision, nécessaire pour l'avenir, a conduit à l'achat de la première ligne d'usinage de Prima Power en 2019. Dans cette ligne modulaire LPBB (Laser Cutting + Punching + Buffering + Bending), la tôle est à la fois découpée au laser et poinçonnée dans la première station. Dans la cellule de pliage, on lui donne ensuite sa forme définitive.

Combilaser

Le poinçonnage et la découpe se font avec la Combi Genius. Cette combilaser de 3 kW est de construction compacte avec une zone de travail de 1.500 x 3.000 mm, dispose d'un changeur d'outils pouvant accueillir jusqu'à 384 outils et convient parfaitement pour être combiné à des solutions d'automatisation. En outre, cette machine offre une très bonne efficacité énergétique, grâce à ses axes à commande servo-électrique rapides et nécessitant peu d'entretien.

Cellule de pliage

La cellule de pliage – l'EBE Panel Bender – a une longueur de travail de 2.770 mm et est presque entièrement entraînée par un système servo-électrique; seul le serrage est effectué par voie hydraulique. Cela permet à Brink de réaliser des rayons contrôlés. Contrairement aux cintreuses qui fonctionnent sur la base d'une forme ou d'une matrice et de la force brute, cette machine cintre le rayon souhaité à n'importe quel endroit de manière contrôlée.

M. Van den Bosch: "Grâce à la programmation 3D avec simulation intégrée du cycle de pliage, cette machine nous permet de fabriquer des produits qui seraient autrement beaucoup trop complexes. Puisque les processus de pliage sont en outre beaucoup plus précis, ont une plus grande précision de répétition et offrent de meilleures tolérances, les étapes suivantes peuvent également être mieux automatisées."

Des solutions intelligentes

En plus de ces deux machines d'usinage, la ligne est encore équipée de nombreuses solutions intelligentes pour produire sans homme et efficacement, sans perdre de vue le thème de la "circularité". Par exemple, plusieurs robots de manutention et stations tampons ont été installés. La ligne a été également conçue de manière modulaire, de sorte qu'un module peut facilement être remplacé si nécessaire, sans avoir à démolir la ligne entière.

"Avec un haut degré d'automatisation, il faut pouvoir s'appuyer sur un bon service après-vente"

Même le logiciel participe. Il "regarde en avant" dans le temps et, sur la base des ordres du planning, détermine de manière autonome les combinaisons qui conviennent. Si la planification du lundi montre que des pièces peuvent être fabriquées à partir de matières résiduelles pour une commande qui suit plus tard dans la semaine, ces pièces sont déjà incluses.

M. Knol: "Les pièces fabriquées à la main étant également les plus coûteuses, nous aidons les concepteurs à optimiser leur conception en matière d'assemblage. Ceci est dénommé "Design for Assembly". Cela permet de réduire les coûts de main-d'œuvre et de raccourcir les délais de livraison."

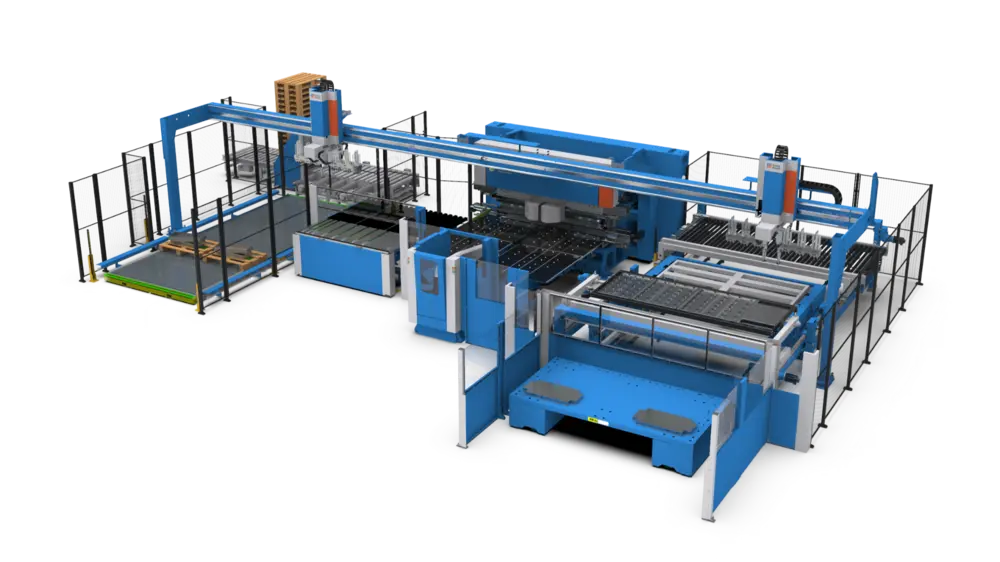

Deuxième ligne

En raison du volume de travail, il a été décidé entre-temps d'acheter une deuxième ligne, également chez Prima Power. Elle sera similaire à la première, mais sans la combilaser.

M. Knol: "La combilaser que nous avons maintenant produit assez pour deux stations de pliage et c'est exactement le complément que nous avons commandé. En termes d'automatisation – chargement, déchargement et manutention –, cette deuxième ligne sera à peu près identique à la première. En outre, elle sera également reliée à notre système ERP, afin de garder une bonne vue d'ensemble de tous les flux de matériaux et de produits."

Coopération

La coopération entre les deux entreprises est considérée comme un cas d'école. En effet, Prima Power peut travailler avec un fabricant avant-gardiste, tandis que Brink bénéficie d'un partenaire qui pense comme nous et fournit un bon service.

M. Knol: "Lorsqu'une entreprise opte pour un degré élevé d'automatisation, cela signifie également qu'elle doit être sûre de pouvoir compter sur un service après-vente qui remettra la machine en état de marche à court terme. Et c'est certainement le cas avec Prima Power."