Plus de 100 ans d’expertise en constructions soudées sur mesure

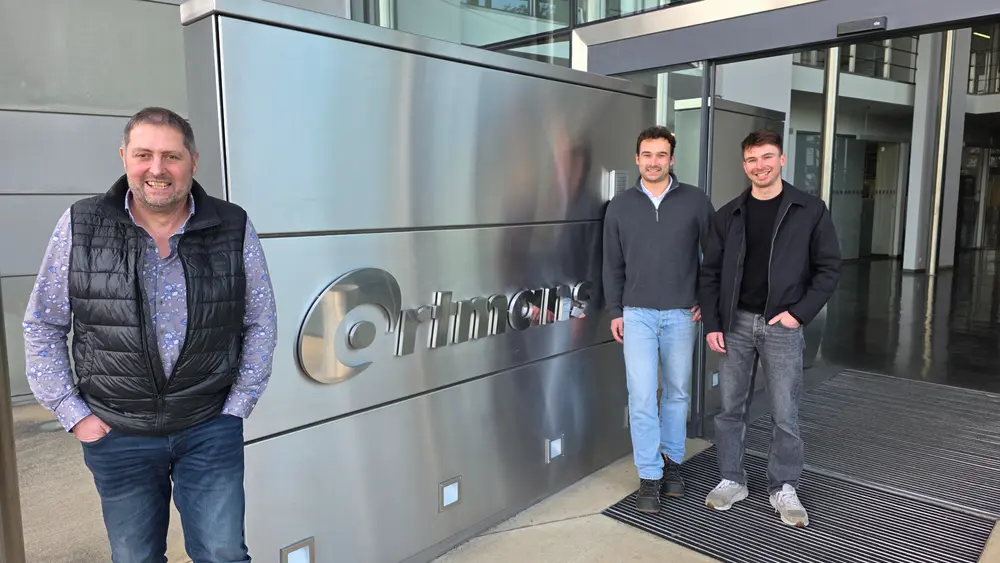

Sir John accompagne Ortmans dans l’étape finale de la finition de surface

Depuis plus de 250 ans, l’entreprise Ortmans accompagne les industries dans leurs besoins d’équipements soudés, des plus simples aux plus complexes, standards ou spécifiques. Forte de cette expérience et avec l’appui d’une équipe d’une cinquantaine de personnes hautement qualifiées, elle se positionne comme expert en chaudronnerie industrielle et réalise une multitude de conceptions sur mesure, de haute technicité, dans des matériaux haute performance, en adéquation avec les besoins spécifiques de chaque projet. Rencontre avec Denis Ortmans qui incarne la huitième génération à la tête de la société.

Huitième génération

Aujourd’hui, la société familiale Ortmans, implantée dans le zoning Plenesse à Thimister-Clermont, sur une superficie de quelque 10.000 mètres carrés, est dirigée par la huitième génération incarnée par Denis Ortmans, CEO & mechanical engineer.

Elle emploie une cinquantaine de collaborateurs hautement qualifiés. Cette équipe d’experts réunit notamment des ingénieurs-mécaniciens, des dessinateurs-projecteurs industriels, un technicien Méthode et des planificateurs dans le bureau d’études, ainsi que des ingénieurs IWE possédant une grande expertise de soudage et des contrôleurs qualité certifiés dans l’infrastructure de production.

Chaudronnerie industrielle au service de secteurs de pointe

"Nous transformons et soudons des tôles, des tubes et des barres dans des matériaux tels que l’acier inoxydable, les duplex, les alliages nickel, le titane, le zirconium, le tantale. Concrètement, ces aciers sont mis en forme puis soudés pour fabriquer des équipements, souvent sous pression, ou des équipements de stockage, des équipements de process. Il s’agit notamment de cuves, réacteurs, échangeurs de chaleur, colonnes, etc.", entame Denis Ortmans.

"Nos clients sont actifs dans le monde entier dans des secteurs tels que la chimie, la pétrochimie, l'industrie nucléaire, l'alimentation, l'industrie pharmaceutique, les énergies renouvelables et l'efficacité énergétique, où les exigences en matière de sécurité, de pression et de résistance à la corrosion sont très élevées. C'est pourquoi nous travaillons dans le strict respect des règles et codes internationaux", poursuit-il.

Organisé en mode ‘projet’

Chez Ortmans SA, tous les équipements de production sont dédiés à un besoin chez un client spécifique. "Nous sommes organisés en mode projet", explique Denis Ortmans. "Cela signifie que nous prenons le projet dès le départ, c’est-à-dire le cahier des charges, qui peut être très complexe. Puis nous réalisons les plans, établissons la liste des matières, le cahier de soudage, la nomenclature. Sur cette base, nous procédons aux achats."

"Après réception, nous vérifions les composants, nous mettons en œuvre les matériaux, nous les soudons, vérifions la qualité du résultat de chaque opération pour aboutir ensuite à l’étape des tests finaux incluant tests de pression, tests dimensionnels, tests visuels, tests radiographiques. La dernière étape est l’opération de décapage."

Dès lors, l’approche par projet a pour conséquence évidente que le spécialiste doit à chaque fois remettre son ouvrage sur le métier et procéder à une analyse spécifique du projet en question.

Étapes du processus

Après la réception quantitative et qualitative des composants achetés, les produits sont préparés en étant débités à longueur, cintrés, pliés et soudés dans le sens longitudinal.

Ils sont ensuite acheminés dans les halls de chaudronnerie. Intervient alors la préparation des joints à souder par meulage si nécessaire. Les chaudronniers soudeurs vont ensuite les assembler et les souder, soit manuellement, soit à l’aide d’une potence, par exemple pour les grandes soudures circulaires.

Après les opérations de soudage de l’enveloppe extérieure et des éléments internes, on procède à une éventuelle finition de polissage, au contrôle qualité et aux différents essais de résistance.

Le décapage comme étape ultime d’une importance capitale

Comme évoqué, la dernière étape est le décapage, le nettoyage final en quelque sorte. "Pour cette opération cruciale pour le résultat final, nous collaborons notamment avec le fournisseur hollandais Sir John, spécialisé dans les solutions complètes pour le traitement de surface des métaux."

"La qualité des équipements finaux doit être conforme aux exigences des clients, ce qui est bel et bien le cas avec les produits Sir John"

"Nous utilisons plus particulièrement les décapants Pelox, sous forme de pâte ou en spray. Ce choix est fonction du type de matériau et de l’efficacité garantie." Le critère ultime est bien entendu le résultat qualitatif obtenu, en phase avec les exigences client. "Et c’est bel et bien le cas avec les produits Sir John", confirme Denis Ortmans.

Confiance dans l’avenir

"Nous avons une expérience hors du commun, elle est notre socle pour notre dynamique de progrès. Hormis notre excellente connaissance des matériaux, notre grande force est notre agilité. Nous nous adaptons très vite aux besoins du client et réagissons aussi très rapidement."

"Un autre atout majeur réside dans notre infrastructure qui nous permet de soulever des éléments allant jusqu’à 120 tonnes, 6,5 m de diamètre et 50 m de long. Une infrastructure adaptée pour les projets aussi bien petits et précis que de taille XXL", précise Denis Ortmans.

Et l’avenir se prépare aussi dans la sphère familiale. "Deux de mes enfants ont rejoint l’entreprise. La relève est ainsi assurée" s’enthousiasme notre interlocuteur."