Meer dan 100 jaar expertise in lasconstructies op maat

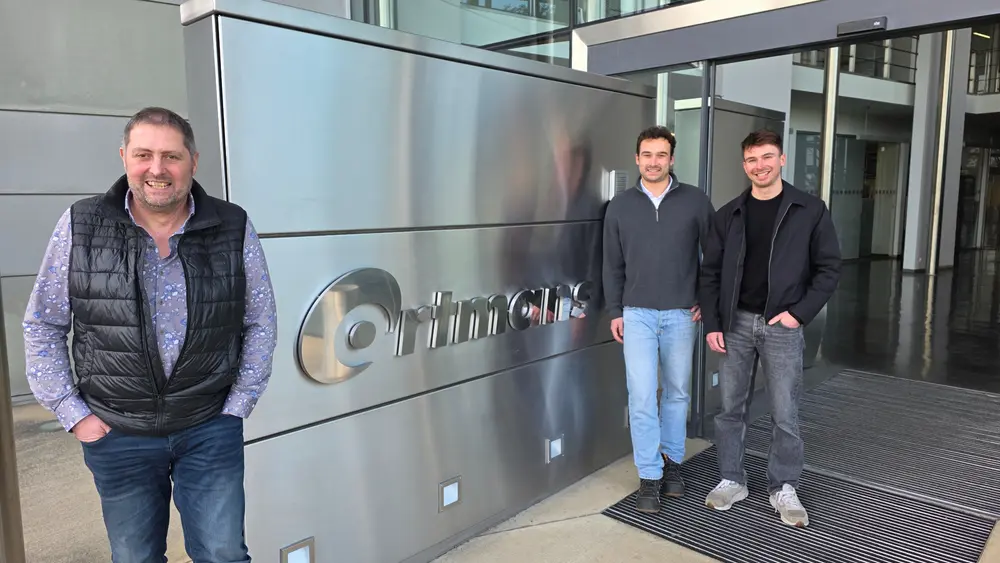

Sir John ondersteunt Ortmans bij de finale oppervlakteafwerking

Al meer dan 250 jaar voorziet Ortmans bedrijven van lasapparatuur, van de eenvoudigste toepassingen tot de meest complexe, standaard of volledig op maat. Dankzij zijn rijke ervaring en de expertise van een vijftigtal hooggekwalificeerde medewerkers heeft het bedrijf zich ontwikkeld tot een referentie in industriële ketelbouw. Ortmans realiseert vandaag tal van hightech maatwerkprojecten in hoogwaardige materialen, telkens afgestemd op de specifieke projecteisen.

Achtste generatie

Vandaag is het familiebedrijf Ortmans gevestigd in de industriezone Plenesse in Thimister-Clermont, op een oppervlakte van zo'n 10.000 vierkante meter en wordt het geleid door de achtste generatie, vertegenwoordigd door Denis Ortmans, CEO & mechanical engineer.

Het stelt een vijftigtal hooggekwalificeerde medewerkers tewerk. Dit team van experts bestaat onder meer uit werktuigbouwkundig ingenieurs, industriële tekenaars, een methodetechnicus en planners in het ontwerpbureau, evenals IWE-ingenieurs met een grote expertise in laswerk en gecertificeerde kwaliteitscontroleurs in de productie-infrastructuur.

Industriële ketelbouw voor geavanceerde sectoren

"Wij verwerken en lassen platen, buizen en staven van materialen zoals roestvast staal, duplex, nikkellegeringen, titanium, zirkonium en tantaal. Concreet worden deze staalsoorten gevormd en vervolgens gelast om apparatuur te vervaardigen, veelal onder druk, of opslag- en procesapparatuur. Het gaat met name om tanks, reactoren, warmtewisselaars, kolommen enz.", vertelt Denis Ortmans.

"Onze klanten zijn wereldwijd actief in sectoren zoals chemie, petrochemie, nucleair, voedingsindustrie, farma, hernieuwbare energie en energie-efficiëntie, waar hoge eisen gelden op het vlak van veiligheid, hoge druk en corrosiebestendigheid. Daarom werken wij strikt volgens internationale normen en codes", vervolgt hij.

Georganiseerd in projectmodus

Bij Ortmans SA is alle productieapparatuur afgestemd op de behoeften van een bepaalde klant. "We zijn georganiseerd in projectmodus", legt Ortmans uit. "Dit betekent dat we het project aanpakken vanaf het begin, dus vanaf het bestek, dat erg complex kan zijn. We maken dan de plannen en stellen de materiaallijst, het lasboek en de stuklijst op. Op basis daarvan gaan we over tot de aankopen."

"Na ontvangst controleren we de componenten, verwerken en lassen we de materialen, en controleren we de kwaliteit van het resultaat van elke bewerking. Vervolgens volgen de eindtests, waaronder druktests, dimensionale tests, visuele tests en radiografische tests. De laatste stap is het beitsen."

De projectmatige aanpak heeft dus als duidelijk gevolg dat de specialist telkens opnieuw aan de slag moet en een specifieke analyse van het project in kwestie moet maken.

Processtappen

Na het ontvangen en controleren van de aangekochte onderdelen worden de producten voorbereid, d.w.z. op lengte gesneden, gebogen, geplooid en in de lengte gelast.

Dan worden ze naar de ketelmakerijhallen gebracht, waar de lasnaden zo nodig worden voorbereid door middel van slijpen. De lassers assembleren en lassen ze vervolgens, hetzij handmatig, hetzij met behulp van een laskraan, bijvoorbeeld voor grote cirkelvormige lassen.

Na het laswerk wordt eventueel een afwerkingspolijsting uitgevoerd, gevolgd door een kwaliteitscontrole en verschillende weerstandstests.

Beitsen als laatste en cruciale stap

Zoals gezegd is de laatste stap het beitsen, de ultieme reiniging als het ware. "Voor deze bewerking, cruciaal voor het eindresultaat, werken we samen met de Nederlandse leverancier Sir John, die gespecialiseerd is in totaaloplossingen voor de oppervlaktebehandeling van metalen."

"De kwaliteit van de finale apparatuur moet conform de klanteisen zijn, en dat is zeker het geval met de producten van Sir John"

"We gebruiken met name Pelox-beitsmiddelen, ofwel als pasta ofwel als sproeibeits. Deze keuze hangt af van het materiaaltype en de gegarandeerde effectiviteit." Het uiteindelijke criterium is natuurlijk het behaalde kwaliteitsresultaat, in overeenstemming met de eisen van de klant. "En dat is zeker het geval met de producten van Sir John", bevestigt Denis Ortmans.

Vertrouwen in de toekomst

"We kunnen bogen op een buitengewone ervaring, die de basis vormt voor onze dynamiek van vooruitgang. Naast onze uitstekende kennis van materialen is flexibiliteit onze grote troef. We passen ons snel aan de behoeften van de klant aan en reageren ook bijzonder snel."

"Een andere belangrijke troef is onze infrastructuur, waarmee we elementen tot 120 ton, 6,5 m diameter en 50 m lengte kunnen hijsen. Een infrastructuur die geschikt is voor zowel kleine, precieze als XXL-projecten", aldus Denis Ortmans.

En ook in de familiekring wordt aan de toekomst gewerkt. "Twee van mijn kinderen hebben zich bij het bedrijf aangesloten. De opvolging is dus verzekerd", zegt onze gesprekspartner enthousiast.