Traditioneel beitsen onder druk door wetgeving, maar nog vaak de beste oplossing

De paradox van lasnaadreinigen

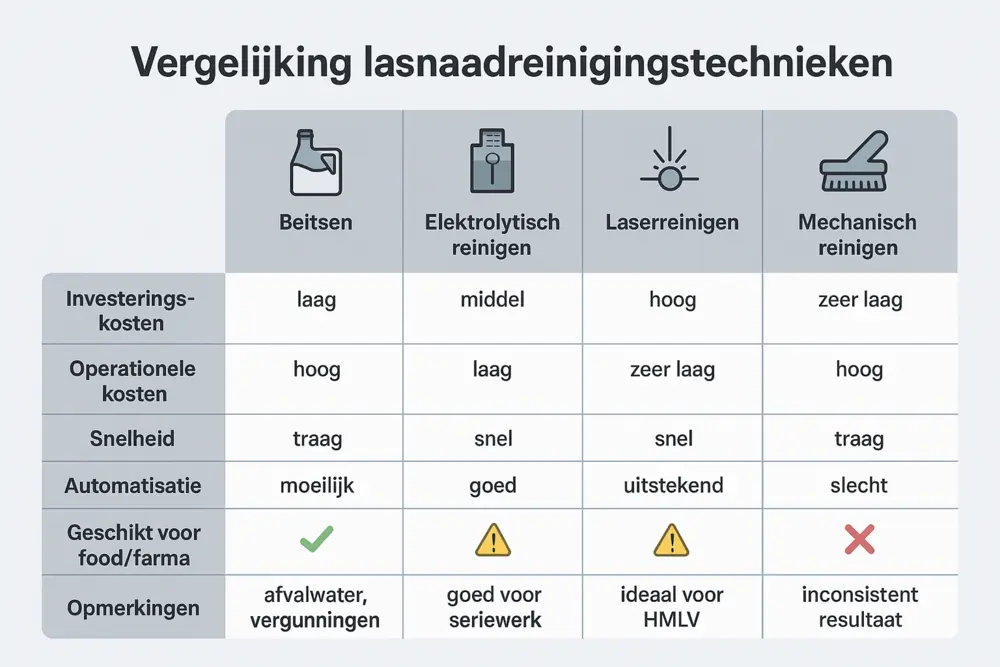

De laatste jaren zijn er alternatieven op de markt gekomen voor het traditioneel beitsen van lasnaden met pasta. Deze ontwikkeling wordt vooral aangejaagd door de strengere milieu- en arboregels, maar ook de noodzaak om te automatiseren speelt deze trend in de kaart. De paradox is echter dat beitsen voor food- en farmatoepassingen eigenlijk de best beschikbare techniek blijft. Onder voorwaarden.

Beitsen onder druk

Het chemisch beitsen van een lasnaad om de verkleuring en oxides die zich tijdens het lassen vormen, weg te halen en het oppervlak te passiveren, staat vanuit de wetgeving onder druk. Daarbij maakt het niet zoveel uit of dit nu met een beitsgel, pasta of met beitsbaden gebeurt.

Aan de basis hiervan ligt de strengere (Europese) wetgeving op het vlak van Arbo-eisen en milieunormen. Vergeleken met laserreinigen, elektrolytisch reinigen en mechanisch reinigen levert beitsen de hoogste milieubelasting. Dit komt onder andere doordat beitsmiddelen vaak HNO3 en HF bevatten, niet alleen gevaarlijk voor de mens maar zeker ook voor het milieu. De chemische kosten en de kosten voor afvalverwerking en het voldoen aan vergunningen, drijven de kosten van beitsen op.

De industrie probeert het beitsproces groener te maken, onder andere met zuurvrije of fluoridevrije of fluoride gereduceerde beitsmiddelen, de zogenaamde Green Pickling-beitsmiddelen. Het gebruik hiervan leidt nog amper tot het ontstaan van giftige salpeterzuurgassen. Ze werken echter minder krachtig bij zware oxidaties. Met een gesloten systeem, waarbij spoelwater direct wordt opgevangen, gefilterd en hergebruikt, voorkomt men dat zware metalen in het afvalwater terechtkomen.

Vergeleken met laserreinigen, elektrolytisch reinigen en mechanisch reinigen levert beitsen de hoogste milieubelasting

Alternatieve technieken

De lasindustrie heeft alternatieve technieken ontwikkeld, die echter niet één op één als vervanging voor het beitsen en passiveren kunnen worden gezien.

Met name bij het lassen van roestvast staal is het essentieel om de verkleuring na het lassen weg te halen. Tijdens het lassen treedt oxidatie op. Dit vergroot het risico op corrosievorming, precies wat men niet wil als men bijvoorbeeld een roestvast stalen frame bouwt voor een machine in de farmaceutische of voedingsmiddelenindustrie. Beitsen met een pasta of een bad is lange tijd de oplossing geweest voor het herstellen van de beschermende oxidehuid.

Een alternatieve technologie is elektrolytisch reinigen van de lasnaad. Een koolstofborstel wordt continu bevochtigd met een mild elektrolyt, vaak op basis van fosforzuur E338 dat in de levensmiddelenindustrie als additief wordt gebruikt. Hierdoor verdwijnt de verkleuring en herstelt de passieve beschermlaag van rvs, zij het minder diep dan bij chemisch beitsen. De nieuwe passieve laag is dunner en minder homogeen. Deze elektrolytische vloeistoffen zijn veel minder agressief dan beitspasta’s of -vloeistoffen, leiden niet tot toxische dampen (alhoewel goede afzuiging boven de werkplek wel nodig blijft) en het afvalwater is eenvoudiger te neutraliseren.

Wie naar de kosten kijkt, ziet dat de investeringskosten om elektrolytisch te reinigen hoger liggen, maar dat de totale kosten per gereinigde lasnaad lager liggen dan bij beitsen. Elektrolytisch lasnaadreinigen heeft de laatste jaren een extra impuls gekregen doordat de aanbieders van deze technologie het proces zijn gaan automatiseren. Dit kan omdat elektrolytisch reinigen geen inwerktijd heeft zoals beitsen; het proces is veel sneller en levert direct resultaat. Afhankelijk van de onderdelen kan dit met een cobot, maar een robot ligt meer voor de hand. Dit maakt elektrolytisch reinigen vooral interessant voor seriewerk en repeterend laswerk. Men moet immers wel rekening houden met de programmeerkosten.

Reinigen met de laser

Een nog recenter alternatief voor het reinigen van lasnaden – zowel vóór het lassen als erna – is laserreiniging. In plaats van een chemische reactie of een abrassief middel gebruikt men de energie van een gepulste laserstraal om de lasnaad vooraf te ontdoen van eventuele vetten en oliën – voor een betere hechting – of om na het lassen de verkleuring te verwijderen.

De energie van de gepulste laserstraal van de (ultra)korte pulslaser verdampt in korte tijd de verontreinigingen op het oppervlak of verwijdert de verkleuring. Deze nanoseconden lasers werken met een pulsduur van 20–200 ns en een golflengte die meestal tussen de 1.060–1.070 nm ligt (infrarood). Door deze korte pulsduur komt er amper warmte in het materiaal, eigenlijk alleen in de vervuiling zelf die verdampt. Hierdoor wordt het onderliggend metaal niet beïnvloed. Laserreinigen is een schoon proces: er zijn geen chemicaliën nodig, er ontstaat geen afvalwater en men heeft enkel de stroom als ‘verbruiksmateriaal’.

De beperking is wel dat het de passieve laag niet volledig herstelt; de laser haalt de verkleuring weg maar is geen alternatief voor toepassingen waarin een volledig nieuwe passieve laag vereist wordt.

Automatiseren

Deze technologie laat zich heel goed automatiseren. De beperking hierbij was lange tijd het programmeren van de robot, maar met nieuwe ontwikkelingen zoals 3D vision nemen fabrikanten deze belemmering weg.

Met de eerste generatie van deze systemen voor Seam Tracking, programmeert men de bewegingen van de robot. Het visionsysteem scant vlak voor de laserstraal de lasnaad en stuurt dan bij als deze iets afwijkt van de geprogrammeerde baan. De nieuwste generatie 3D vison-systemen gebruikt Scan to Path-technologie. Door deze toevoeging vervalt quasi het programmeren van de robot. De visioncamera scant het hele werkstuk en herkent de lasnaden op basis van de geometrie. De software berekent daarna automatisch de meest efficiënte robotbaan en de hoek waaronder de laser het oppervlak het beste aanstraalt.

De operator moet wel nog bepaalde regels programmeren, bijvoorbeeld met welke laserinstelling en snelheid een specifieke las gereinigd moet worden. Deze ‘recepten’ hoeven maar één keer aangemaakt te worden. Verder is het belangrijk dat de operator wat-als-scenario’s bedenkt: hoe zorg je ervoor dat de camera een kras niet aanziet voor een lasnaad? Of wat als de reflectie zo hoog is dat de lasnaad niet herkend wordt? Deze Scan to Path-technologie is minder geschikt voor wie seriewerk maakt, maar juist vooral voor wie in een high-mix-low-volume-omgeving werkt. Voor kmo‑bedrijven is laserautomatisatie vooral haalbaar wanneer werkstukken consistent zijn of wanneer een integrator standaardcellen aanbiedt. Ze zien echter op tegen de hoge investeringskosten.

Slijpen en borstelen

Mechanisch reinigen van een lasnaad blijft natuurlijk ook een alternatief voor het beitsen, met name voor niet-rvs-lasconstructies die naderhand gelakt of gecoat worden. Het slijpen of borstelen van de lasnaad haalt namelijk wel de verkleuring weg, maar herstelt niet de bescherming tegen oxidatie.

Daarom is dit niet geschikt voor toepassingen waarbij hygiëne een rol speelt; daarentegen is het wel een oplossing voor lasnaden die nog van een coating worden voorzien en waar het slijpen vooral om esthetische redenen wordt gedaan. Mechanisch reinigen vergt weliswaar lage investeringskosten, de bewerking zelf kost veel tijd en het resultaat is niet consistent.

Reinigen voor het lassen

Een stap die minstens zo belangrijk is als het nabewerken van de lasnaad is de voorbereiding. Hoe beter de te lassen componenten gereinigd zijn, des te beter zal de lasverbinding zijn. Het verwijderen van vet, olie en walshuid heeft een positief effect op de lasnaadkwaliteit. Juist hiervoor is de laser een zeer geschikte technologie omdat men de vervuiling snel verwijdert en het onderliggend materiaal niet aangetast wordt. En in tegenstelling tot vooraf mechanisch reinigen, kunnen er bij lasercleaning geen insluitingen ontstaan.

Wet- en regelgeving

De wet- en regelgeving die van invloed is op lasnaadreiniging staat zowel in België als Nederland niet stil. Nederland hanteert sinds 1 januari 2025 de lijst Zeer Zorgwekkende Stoffen. De hoofdbestanddelen van beitsmiddelen, zoals salpeterzuur, staan weliswaar niet direct op deze ZZS-lijst, maar de bijproducten hebben er wel degelijk mee te maken. Nederland gaat hierin een stap verder dan Europa voorschrijft: De Nederlandse lijst bevat alle Europese SVHC-stoffen aangevuld met een lijst stoffen die niet op de Europese lijst staan, maar waarvan het RIVM vindt dat ze net zo gevaarlijk zijn.

Bij het beitsen van roestvast staal ontstaat zeswaardig chroom als reactie met het oppervlak. Dit is een geclassificeerde ZZS-stof is. De vloeistof en het afvalwater bevatten dus na de behandeling een product dat op de lijst voorkomt. De emissie van waterstoffluoride (HF) tijdens het beitsen valt onder de strengste luchtkwaliteitseisen van het Besluit Activiteiten Leefomgeving. En sinds begin 2025 zijn alle PFAS-stoffen aangemerkt als ZZS.

Sommige grotere beitsbaden bevatten PFAS-verbindingen. Hierdoor zijn bedrijven die hiermee werken verplicht te kijken naar een alternatief (verderop hierover meer). Elke vijf jaar moeten ze een Vermijdings- en reductieplan opstellen waarin ze aangeven hoe ze deze stoffen gaan terugdringen. En sinds januari 2025 moeten bedrijven de emissie van ZZS digitaal registreren. De afvoer van afvalstoffen valt sinds de zomer van 2025 onder de verplichting om aan de verwerker te melden welke ZZS-stoffen erin zitten. Kortom: de administratieve lasten nemen toe, met gevolgen voor de kosten.

Vlaanderen gebruikt voor het duiden van de ZZS-stoffen de Europese REACH-lijst, maar er is nog geen specifiek Vlaamse lijst zoals de Nederlandse. Vlaanderen heeft in Vlarem II vastgelegd dat bedrijven een substitutieplicht hebben. Zodra een bedrijf een milieuvergunning aanvraagt of vernieuwt, moet het aantonen dat het de Best Beschikbare Techniek gebruikt om emissies van gevaarlijke stoffen te vermijden. De afvoer van beitsresten en spoelwater is in België gereglementeerd via OVAM (Vlaanderen) en SPW (Wallonië). De lozingsnormen voor zware metalen zoals chroom VI zijn zeer streng. De verwerkingskosten stijgen in België sneller dan in Nederland.

Best Beschikbare Technologie

Vlarem II zegt niks specifiek over het reinigen van lasnaden noch over beitsen. In de praktijk wordt beitsen wel aanvaard als Best Beschikbare Technologie voor voedings- en farmaceutische toepassingen, mits men alles doet om milieurisico’s te beperken, bijvoorbeeld door afzuiging van emissies, behandelen van afvalwater, gecontroleerd verwerken van afvalstoffen.

Wel moet je aantonen dat chemisch beitsen om hygiënische redenen noodzakelijk is en met andere technieken de corrosiewerendheid niet voldoende wordt hersteld. En men moet aangeven hoe de milieubelasting onder controle wordt gehouden.

Waarom beitsen toch blijft

Luidt deze strenge reglementering het einde van het beitsen in? Nee, dat is de paradox als het om het lasnaadreinigen van roestvast stalen constructies gaat. Voor hoogwaardige roestvaststalen constructies in met name de voedingsindustrie en de farmaceutische industrie, blijft beitsen de beste technologie om de lasnaad te reinigen. Hiermee verwijdert men niet alleen de oxidehuid en lost verontreinigingen en ijzerdeeltjes op, beitsen zorgt eveneens voor een nieuwe homogene passieve laag die niet alleen voor corrosiebescherming zorgt, maar er tevens voor zorgt dat het oppervlak voldoet aan hygiënische normen zoals EHEDG, FDA en GMP.

Hierdoor minimaliseert men het risico op bacteriegroei, voorkomt men microscheuren en oxide insluitsels. Daarom eisen opdrachtgevers in deze sectoren vaak beitsen en passivering van lasnaden, ondanks de hogere milieubelasting en de daaraan gekoppelde hogere kosten. Elektrolytisch reinigen en laserreinigen zijn voor deze toepassingen te oppervlakkig, passivering minder grondig en laat soms verkleuring of restzouten achter. Laserreinigen laat microscheurtjes in het oppervlak ongemoeid.